در اوایل قرن بیستم، هزاران نفر سالانه در حوادث بویلرها کشته میشدند. این اوضاع باعث شد تا انجمن مهندسین مکانیک آمریکا ( ASME ) در ابتدای این قرن اقدام به تدوین استانداردها یا کدهای ساخت و نصب بویلر و مخازن تحت فشار نماید. به تبع این اتفاق حوادث مربوط به بویلرها به طور قابل ملاحظهای کاهش یافتند.

از جمله مواردی که به عنوان دلایل اصلی خرابی بویلرها می توان به آنها اشاره نمود عبارتند از:

1- عدم تصفیه آب

عملیات نامناسب تصفیه آب بویلر یا فقدان عملیات تصفیه در اغلب خرابیهای بویلر نقش دارد. بویلر به خاطر تجمیع رسوب و در نتیجه گرم شدن زیاد برخی فلزهای به کار رفته در آن خراب میشود. آب ورودی به بویلر دارای مقادیر متغییری ناخالصی همچون مواد جامد محلول و عناصری مثل آهن، مس و منیزیم است که در صورت عدم تصفیه مناسب می تواند باعث تشکیل جرم و رسوب، خوردگی و گرفتگی بویلر و سایر تجهیزات گردد. آب تصفیه نشده ورودی به بویلر پس از حرارت دهی در سیستم به صورت رسوباتی تجمع نموده و همانند یک عایق عمل کرده و مانع از انتقال حرارت می گردد. به این ترتیب نیاز به مصرف سوخت بیشتر برای حفظ دما و فشار سیستم را افزایش داده و منجر به کاهش راندمان بویلر می شود.

2- افت سطح آب

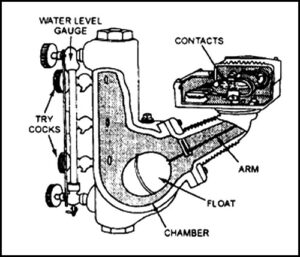

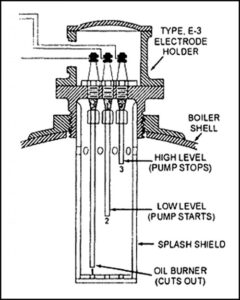

در گذشته برای سالهای متمادی یکی از دلایل اصلی خرابی بویلر افت سطح آب بویلر بوده است. مهم نیست که بویلر آب داغ باشد یا بویلر بخار در هر دو صورت بویلر بایستی به یک قطع کن سطح پایین آب مجهز باشد. بویلرهای بخار باید دو قطع کن داشته باشند. اوپراتور بویلر بایستی قطع کنها را هر زمان که ممکن باشد و در موقعیتهای گوناگون کنترل نماید تا از قابل اطمینان بودن آنها مطمئن شود. قطع کنهای افت سطح آب در دو نوع شناوری و رسانایی وجود دارند.

قطع کنهای نوع شناوری از یک شناور برای تشخیص سطح آب استفاده میکنند. یک اهرم متصل به شناور، آن را در مکان خود نگه داشته و اتصال الکتریکی را تحریک به باز شدن میکند تا جلوی کار مشعل را بگیرد. قطع کنهای رسانایی از پرابها برای تشخیص سطح آب استفاده میکنند. اختلاف رسانایی آب و بخار یا هوا عامل تشخیص این نوع قطع کنها می باشد. قطع کنهای سطح پایین آب باید به منظور جلوگیری از عملکرد مشعل در زمان افت سطح آب بویلر به پایینتر از سطح ایمن آن جایی که سطوح حرارتی در معرض بخار قرار میگیرند بر روی بویلرها نصب شوند. به طور معمول پایینترین سطح عملکرد ایمن در یک بویلر، پایین نشانگر آب میباشد وبنابراین قطع کن باید در نزدیکی آن از عملکرد مشعل جلوگیری کند.

قطع کنها ممکن است به علت تشکیل گل و لای در لولهکشی رابط قطع کن به بویلر یا انباشت گل و لای در بدنه قطع کن دچار مشکل شوند. این گل و لای همان خاک ورودی همراه آب تغذیه است که در آب بویلر جمع میشود. بنابراین چک و آزمایش نمودن منظم قطع کن ها الزامی است.

3- شوک حرارتی

از میان انواع خرابیهای بویلر، شوک حرارتی عاملی است که به نظر میرسد در هر زمانی میتواند اتفاق افتد. بویلرهایی بودهاند که نتوانستهاند چند هفته ابتدایی طول عمر کاری خود را بدون خرابی ناشی از شوک حرارتی به پایان برسانند و بویلرهایی نیز بودهاند که پس از گذشت چندین سال از عمرشان در اثر شوک حرارتی دچار خرابی شدهاند.

برای اینکه شوک حرارتی بتواند آسیب جدی وارد کند، باید ترکیبی از شرایط در کنار یکدیگر فراهم باشند.

اولین مورد این است که فلز بویلر باید در معرض تغییر دمایی قرار گیرد که برای ایجاد محدودهای از تنشها در ماده کافی باشد. عامل دوم در شوک حرارتی ضخامت ماده میباشد. یخ تراشیده شده هنگامی که آب سرد روی آن ریخته شود، ترک نمیخورد. چنانچه فلز به اندازه کافی باریک شود، اختلاف دما در طول آن برای تولید تنشهای لازم به منظور ایجاد ترکها کافی نخواهد بود. قسمتهای ضخیمتر بویلر، تیوب شیتها، پوستهها و درامها در مقایسه با لولهها بیشتر در معرض تنش حرارتی میباشند و عامل سوم موثر در این زمینه تکرارپذیری شوک حرارتی است. یک شوک شدید که به یکباره ایجاد شود اتفاق خوبی برای بویلر نخواهد بود، اما صدها شوک حرارتی کوچک که مکررا اتفاق میافتند در نهایت منجر به خرابی بویلر خواهند شد. زیرا اگر ترکهای بسیار ریز در فلزات باریکتر یا در مکانهایی که اختلاف دمای فاحش ندارند، ایجاد بشوند و بطور پیوسته در معرض شرایط شوک حرارتی قرار بگیرند، در نهایت رشد کرده و به ترکهای بزرگتر تبدیل میشوند که خرابی بویلر را در پی خواهند داشت.

4- خوردگی و فرسایش

یک بویلر پس از سالها کارکرد بالاخره به مرور زمان دچار فرسایش خواهد شد. انتهای معمول عمر کاری یک بویلر با شرایط نگهداری خوب در اغلب موراد ناشی از تصمیمی برای تعویض آن، و نه فرسایش، میباشد.

مناطقی در یک بویلر وجود دارند که برای مشاهده و جلوگیری از خوردگی در دسترس نیستند. برخی اوقات این اتفاق به دلیل نوع طراحی و نصب و برخی اوقات به دلیل روش ساخت است، اما به هر حال وجود دارند. در بسیاری موراد تنها روش برای دسترسی به این مناطق بازسازی اساسی بویلر برای رسیدن به آنها، تمیزکاری و محافظت از آنها برای افزایش طول عمر کاری بویلر میباشد.

با هر بار گرم و سرد شدن، سایش فلز به فلز اتفاق میافتد که میتواند منجر به بریدن لولهها گردد. در اغلب موارد، تمامی مشکلات ناشی از فرسایش در مشعل اتفاق میافتند. در شرایطی که شیر کنترل روی یک بویلر در هر روز شش یا هفت بار از حالت نرخ بالا به نرخ پایین تغییر وضعیت میدهد و این اتفاق برای ۳۶۵ روز در سال تکرار میشود در این صورت طی ده سال ۲۱۰۰۰ چرخه را طی میکند. در حالیکه طبق استاندارد ASME تعدا چرخه کاری در طول عمر یک بویلر نبایستی بیشتر از ۷۰۰۰ چرخه باشد.

5- خطای اپراتور و نگهداری ضعیف

دلیل اصلی دیگر برای خرابی بویلرها، عدم بکارگیری اپراتورهای بویلر آموزش دیده می باشد. خیلی اوقات اپراتور در نگهداری ضعیف مشارکت نمیکند، بلکه نگهداری از بویلر را با تعمیرات تدریجی موقت پیش میبرد تا اینکه مشکلات روی هم انباشته شده و دیگر نمیتوان بویلر را سر پا نگهداشت. دلیل اصلی این اتفاق نگرش مدیریت در مورد فرآیند نگهداری است.

چنانچه هیچ شرح روزانه، ثبت عملیات نگهداری و تاریخچه تعمیراتی وجود نداشته باشد، مجموعه بویلر به دلایل نامعلومی متناوبا خاموش شده و یا هزینههای سوخت آن بسیار بیشتر از حالت عادی میگردند. چون چیزی کار میکند، دلیل نمیشود که صحیح کار کند. افرادی که از این بهانه که بویلر کار می کند پس مشکلی ندارد، استفاده میکنند، هزینه زیادی بر دوش کارفرمایشان گذاشته و خود را در معرض خطر جراحت یا مرگ قرار میدهند. این افراد با طرز تفکر عاری بودن از هر گونه اشتباه ریسکهای غیر ضروری را مرتکب می شوند از کوتاه کردن دورههای زمانی تخلیه گرفته تا نادیده گرفتن آنالیز آب بویلر که در نهایت به یک خرابی میانجامد.