در این مبحث قرار است که با کاربردهای سردخانه، مدارهای تبرید سردخانه، انواع سردخانه و روش های کنترل و طراحی براساس شرایط آب و هوایی آشنا شویم. سردخانه ها برای اینکه محصولات غذایی بصورت منجمد و تازه حفظ و نگهداری شوند طراحی شده اند همچنین از سردخانه ها برای عملیات پیش سرمایش برخی محصولات غذایی و کشاورزی و نیز جهت بسته بندی و فرآوری مواد غذایی و نگهداری کیفیت آنها( رطوبت و ساختار مواد ) مورد استفاده قرار می گیرند. بایستی پتانسیل تبرید را برای کاربردهای مختلف بدانیم تا بهترین انتخاب را داشته باشیم در مورد سردخانه ای که قرار است راه اندازی نماییم.

سردخانه ها براساس پارامترهایی طراحی می شوند که این پارمترها عبارتند از: دمای سردخانه، نوع کاربری سردخانه، نوع سیستم کنترل، نوع اکسپنشن، نوع مبرد مورد استفاده، نوع دیفراست، محل و موقعیت نصب سردخانه و ظرفیت سردخانه. بطور کل سه نوع سردخانه دسته بندی شده وجود دارد تحت عناوین : Clip-on unit, Remote unit, Remote rack

سردخانه Clip-on unit یک سردخانه یکپارچه ای است که بصورت یک پکیج بوده و شامل کمپرسور و کوئل های کندانسور اواپراتور است. این نوع سردخانه برای ابعاد کمتر از 30 متر مکعب و معمولا یک زوم دمایی استفاده می شود. یونیت را در بالای یا پهلوی سردخانه نصب می کنند.

سردخانه نوع Remote unit که یونیتهای کندانس ریموت یا مجزا دارند. کمپرسور و کندانسور به صورت یک یونیت هستند. این نوع سردخانه شامل یک یونیت کندانس تکی است که به اواپراتور لوله کشی شده و اواپراتور معمولا روی سقف سردخانه قرار دارد و دارای یک یا چند فن برای گردش هوا می باشد. این نوع سردخانه ها را می توان د رداخل یا خارج ساختمان نصب نمود.

نوع دیگر سردخانه ها، سردخانه رک است (Remote rack) که در سوپرمارکتهای بزرگ جهت نگهداری میوه و سبزیجات از آن استفاده می شود. سیستم تبرید رک شامل چندین کمپرسور است که این سیستم ها می توانند جدا از سردخانه باشند و توسط لوله هایی به اواپراتور هر فضا وصل شوند. همچنین می شود ا زرگلاتورهایی استفاده کرد تا دمای هر اواپراتور مستقل باشد. یک سردخانه رک شامل دو تا شش کمپرسور، یک کندانسور و تا بیست اواپراتور است.

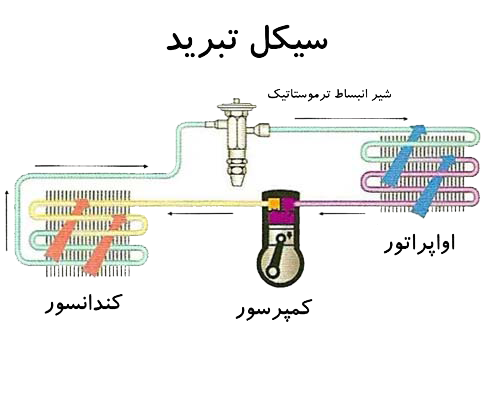

اما چه اتفاقی در سردخانه می افتد؟ یک سردخانه دمای محیط سردخانه را به دمای مورد نظر پایین می آورد تا محصولات غذایی تا زمان لازم به صورت سالم و تازه باقی بمانند. نکته حایز اهمیت این است که تقسیم بندی سردخانه ها بر اساس دمای آنها است. شرایط سردخانه براساس دمای مورد نیاز با در نظر گرفتن هوای محیط و ورود محتویات جدید در نظر گرفته می شود. معمول ترین مدل سردخانه ها را سردخانه مثبت می نامند که از منفی 10 تا صفر درجه سانتیگراد هستند. نوع و کیفیت محصول تعیین کننده نوع کنترل مورد استفاده است. هزینه فاکتور کلیدی نیست. از نوع کاربرد و حجم سردخانه برای محاسبات سرانگشتی ظرفیت سردخانه استفاده می کنند، همچنین هوای تعویضی و دمای محیط و نوع دیواره ها نیز در این ارتباط بی تاثیر نیستند.

اما در مورد کنترل اتوماتیک سردخانه ها، پروسه نگهداری نیاز به سیستم اتوماتیک دارد تا دما برای نگهداری در بالاترین کیفیت، ثابت باقی بماند و انرژی مصرفی بهینه شده و افت وزنی محصول کاهش بیابد و به این ترتیب کیفیت حفظ شود.

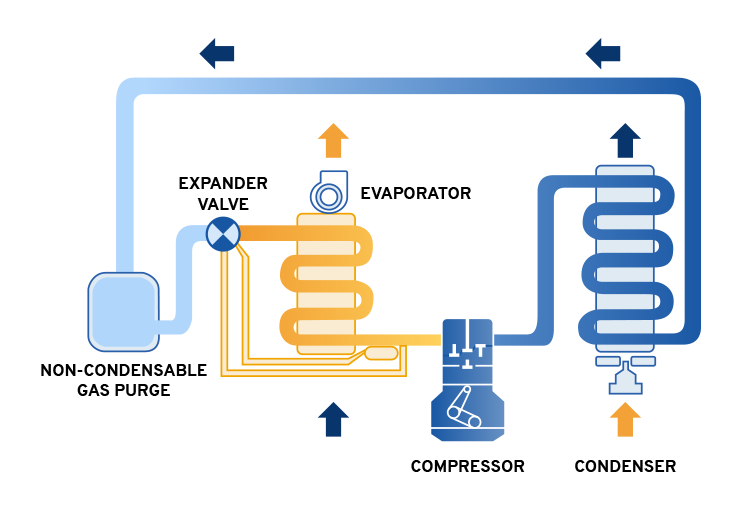

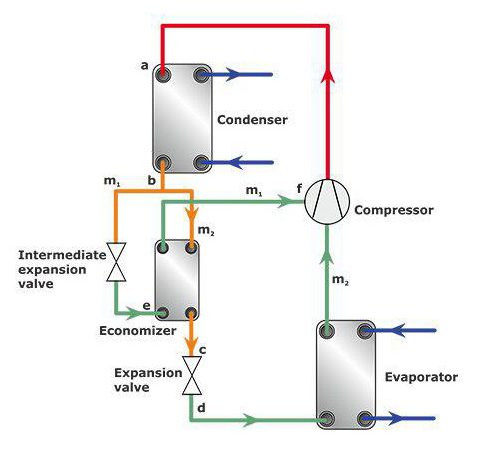

یک مدار ساده تبرید می تواند برای سردخانه بکار برود این مدار هزینه و پیچیدگی کمی دارد اما دارای معایبی است مثل دقت دمایی کم و ریسک کاهش رطوبت محصول، البته می توان مدار تبرید کامل تری برای سردخانه در نظر گرفت که شامل رگلاتور فشار اواپراتور برای محافظت از محصول و رگلاتور فشار کارتر کمپرسور جهت محافظت کمپرسور و رگلاتور فشار کندانسور جهت کنترل فشار کندانسور که به همراه شیر NRD می توان استفاده نمود تا به این ترتیب از کارکرد پایه دار اطمینان کامل حاصل نمود. ساید گلس بعد از فیلتردرایر نشان دهنده رطوبت در سیستم است و نیز گاز فلش . شیر یکطرفه NRV ورود مبرد به اواپراتور را در زمان خاموشی جلوگیری می کند. جداکننده روغن اویوبی گردش روغن در سیستم را کاهش می دهد و انتقال دما در کندانسور و اواپراتور را بهبود می بخشد. فیلتردرایرهای دی سی ال و دی ام ال رطوبت سیستم را حذف می کنند و زمانیکه بیش از یک اواپراتور وجود دارد خیلی معمول است که بیش از یک کمپرسور هم وجود داشته باشد.

سیستم های پیشرفته ای برای سردخانه ها وجود دارند. کنترل های الکترونیکی که می توانند جایگزین تجهیزات سنتی بشوند. این تجهیزات شامل کنترل های اکسپنشن، کمپرسور، کندانسور و ترموستات می باشند. در ابتدا هزینه اولیه این تجهیزات بالا می باشد اما به مرور زمان با کاهش مصرف انرژی هزینه اولیه برگشت داده شده و در طولانی مدت باعث آسایش خاطر در استفاده کننده خواهد شد. عوامل زیادی در انتخاب سردخانه تاثیر گذار هستند از جمله تجهیزات و نوع محصولاتی که در سردخانه نگهداری می شوند و سیستم های کنترل همگی موثرند بخصوص محصولاتی که در سردخانه نگهداری می شوند بر روی دمای سردخانه نیز تاثیرگذارند.

وظیفه کنترل های اتوماتیکی سردخانه بسیار مهم است. برای بهینه کردن کارکرد سیستم تبرید تحت هر شرایطی می توان از کنترلگرهای اتوماتیکی استفاده نمود. بهینه نمودن اواپراتور را می توان با کنترل های AKV, ETS, EVR و TEV انجام داد و برای کنترل دمای اتاق هم می توان از کنترل ها و ترموستات های EKC و KP استفاده نمود. پمپ دان را از طریق ترموستات های KP و EKC و پرسوستاتهای EVR و KP کنترل نمود و برای کنترل فن کندانسور می شود از سرعت متغییر و یا از XGE استفاده کرد.

استفاده از سیستم پمپ دان یک روش هوشمندانه است. پروسه پمپ دان برای جلوگیری از کندانس مبرد در کمپرسور استفاده می گردد. یک سیکل پمپ دان زمانیکه از هیترهای دیفراست استفاده می شود، مورد نیاز است. پمپ دان بوسیله بستن یک شیر برقی و ادامه کار کمپرسور تا تخلیه اواپراتور از مبرد انجام می شود و سپس فشار ساکشن کاهش یافته و کنترل فشار، کمپرسور را خاموش می کند. وقتی سیستم پمپ دان فعال می شود شیر برقی از مدار خارج می شود و مسیر گاز به اواپراتور را می بندد بنابراین فشار افت می کند و کنترل فشار از پایین فرمان قطع به کمپرسور می دهد. سیستم شامل یک شیر برقی VR یک اکسپنشن ولو و یک کنترلر دیفراست است که همانند یک ترموستات میتواند عمل کند یا به صورت یک سیستم پیشرفته باشد که خودش دیفراست و کنترل را انجام بدهد.

کنترل قطع و وصل فن کندانسور در بسیاری از موارد مشکلی است که بسیاری از اوپراتورها با آن برخورد کرده اند و می تواند به سیستم آسیبهایی را وارد نماید. سوئیچ های کنترل فشار KP دانفوس می توانند فن ها را خاموش و روشن بکنند. هر زمان که فن استارت می شود اگر سابکول به اندازه کافی بالا نباشد کاهش فشار اتفاق می افتد و گاز فلش تولید می شود. پس تجهیزاتی که برای این کار استفاده می کنیم یک کنترل فشار KP است و فن کندانسور می باشد. اما سیستم دیگر، کنترل سرعت متغییر است که به ما این اطمینان را می دهد که گاز فلش تولید نمی شود و سیستم پایدار باقی می ماند و شرایط پایدار بار برای ذخیره انرژی وجود دارد. تجهیزات مورد نیاز برای این سیستم یک کنترل سرعت متغییر و فن های کندانسور هستند.

برفک زدن اواپراتور، مشکل دیگری است که تعمیرکارها و اوپراتورها با آن روبرو هستند. برفک زدن در واقع یخ زدن رطوبت و آب روی سطح اواپراتور است که به اشکال مختلف اتفاق می افتد. برفک شامل رطوبت زدایی از مواد غذایی و رطوبت هوایی که از اواپراتور می گذرد، می باشد. برفک زمانی بوجود می آید که دمای سطح اواپراتور به زیر صفر درجه سانتیگراد برسد که برای رفع این مشکل از دیفراست استفاده می شود. دیفراست پروسه زدودن برفک روی اواپراتور است که با هیتر یا با بای پس گاز داغ یا آب گرم یا هوای گرم انجام می شود. بوسیله دیفراست سطح اواپراتور عاری از برفک شده و انتقال دما و کارکرد سیستم بهینه می شود به این ترتیب می توانیم اجازه دهیم که هوا براحتی جریان بیابد و راندمان اواپراتور بهبود یابد.

اما چرا دیفراست کردن ضروری است؟

تشکیل برفک و یخ باعث یکسری مشکلات می شود از جمله کاهش سطح تبادلی حرارت را بوجود می آورد که موجب افزایش زمان کارکرد سیستم شده و نیز افزایش مصرف انرژی و افزایش دمای سردخانه را در پی خواهد داشت. همچنین سبب آسیب رسیدن به مواد غذایی شده و گرفتگی مسیر جریان هوا روی کوئل اواپراتور موجب آسیب رسیدن به اواپراتور و کاهش راندمان آن می شود.

چه زمانی نیاز به دیفراست داریم و به چه میزانی نیاز داریم؟

دیفراست وابسته به محصول موجود در سردخانه، رطوبت محصول و دفعات ورود به سردخانه و تعداد باز و بسته شدن در ورودی سردخانه و رطوبت موجود در سردخانه است. اگر زمان دیفراست کوتاه باشد تمام یخ ذوب نمی شود و حتی ممکن است یخ بیشتری شکل بگیرد.

دیفراست را می توان از طریق منابع گرمایی متفاوت انجام داد. دیفراست انواع گوناگون دارد. 1. دیفراست طبیعی و 2. دیفراست با هیتر الکتریکی و 3. دیفراست با بای پس گاز داغ کندانسور

زمانیکه ازدیفراست طبیعی استفاده می کنیم دمای سردخانه بیشتر از 4 درجه سانتیگراد است. سرمایش متوقف می شود، فن اواپراتور بکار خود ادامه می دهد. این روش زمان زیادی را صرف می کند. دمای بالای سردخانه باعث افزایش سرعت دیفراست می شود. سیکل تبرید از کار می افتد و فن اواپراتور بکار می افتد. دیفراست از طریق هیتر الکتریکی روشی ساده است که تنها نیاز به نصب هیترهای برقی دارد که عیب اصلی آن مصرف بالای برق می باشد اما در برخی از سیستم ها تنها روش ممکن است جهت زدودن برفک از اواپراتورمی باشد. دیفراست را می توان هم بصورت دستی و هم با یک تایمر یا کنترل دما انجام داد. در دیفراست از طریق بای پس گاز داغ، از گاز داغ قسمت فشار بالای سیکل تبرید استفاده می شود این روش باعث ذخیره انرژی می شود. دیفراست گاز داغ روشی پیچیده است. در حالت کلی در سیستم های بزرگ با بیش از 3 یا 4 اواپراتور برای دیفراست گاز داغ احتیاج به شیرهای بیشتر است و سیستم کنترل هم پیچیده تر است. ساده ترین حالت هم دیفراست گاز داغ به ورودی اواپراتور است که البته این روش باعث ذخیره انرژی هم نمی شود یک اکومولاتور ساکشن برای محافظت از کمپرسور بسیار ضروری است.

یک رگلاتور فشار ساکشن از کمپرسور در مقابل فشار بالای ساکشن محافظت می کند. به یاد داشته باشید زمانیکه گاز داغ وارد اواپراتور میشود گاز به دنبال سردترین جا است و به سمت کمپرسور فرار کرده و سبب آسیب به کمپرسور می شود. آنالیز سالیانه تنها روش مشخص کردن ذخیره انرژی از نصب دو سردخانه در منطقه مشابه است. بار سالیانه سیستم برای هر محل نصب یونیت متفاوت است. فاکتور SER برای راندمان انرژی مورد استفاده قرار میگیرد که بایستی بسیار به آن اهمیت داد و در انتخابهایمان آن را در نظر بگیریم. از دیاگرام لگاریتم PH برای تحلیل سیکل تبرید در شرایط آب و هوایی مختلف می توان استفاده نموده و درکی از سیکل تبرید بدست آورد. اطلاعات طراحی آب و هوا هم مهم است. انتقال دما وابسته به دمای محیط است. ازاینرو دانستن شرایط آب و هوایی محل نصب سردخانه حایز اهمیت است تا بتواینم بار سرمایی را براساس شرایط محیطی محاسبه نماییم.

یکی از نکاتی که وجود دارد، تبرید در هوای سرد است. دمای داخل سردخانه بالای صفر، بین صفر تا شش درجه و زیر صفر معمولا تا منفی 20 درجه است. دمای هوای بیرون می تواند پایین تر از این باشد. در زمان خاموشی کمپرسور، مبرد تمایل دارد در سردترین جای سیستم جمع بشود پس بایستی به نصب و محل نصب سیستم توجه نمود. به جای استفاده از کنترل ON –OFF با استفاده از پرشرکنترل ها، می توانید از کنترل سرعت فن های کندانسور استفاده نمایید این کار بهترین روش برای جلوگیری ا زتولید گاز فلش قبل از اکسپنشن ولو است و می توانیم اطمینان داشته باشیم از کارکرد درست اکسپنشن ولو. برخی اوقات شارژ زیاد مبرد در سیستم جدا از کارکرد فن کندانسور باعث می شود گاز فلش در ساید گلس هنگام بالا بودن سابکول دیده نشود. دقت کنید در هوای گرم این مساله باعث بروز مشکل می شود. در حالت کلی بهترین روش برای طول عمر بالای کمپرسور استفاده از هیتر یا گرم کن کارتر کمپرسور و کنترل پمپ دان است.

تبرید در هوای سرد دارای نکات ریزی است که باید به آنها توجه نمود. اگر کمپرسور دارای هیتر نباشد بدون پمپ دان متوقف می شود. زمانیکه فشار در کارتر 6 بار باشد دمای روغن و کارتر 20 درجه است و محتوای مبرد موجود در روغن به بیش از 20 درصد می رسد. زمانیکه کمپرسور روشن می شود فشار در کارتر بطور ناگهانی کاهش می یابد و مبرد تبخیر می شود و این اتفاق باعث فومی شدن روغن می گردد. روغن از کمپرسور فرار کرده و سبب ضربات هیدرولیکی روغن می شود. بسیاری از سازندگان کمپرسورهایی را ساخته اند از قبیل مدل های دیس کاس که فشا رکارتر بطور ناگهانی کاهش نیابد اما تحت هر شرایطی کمپرسور می تواند از این مساله آسیب ببیند. حال اگر کمپرسور دارای هیتر باشد آنوقت دمای روغن 32 درجه است و اگر کمپرسور با استفاده از پمپ دان خاموش شود، فشار داخل کارتر می شود یک بار و مبرد کمی هم در روغن وجود خواهد داشت، زمانی که کمپرسور استارت میشه فشار کاهش یافته در نتیجه فوم روغن تشکیل نمی شود.

نکته دیگر میزان بار است که مشکلات بسیاری را در سیستم های تبرید بوجود می آورد. این میزان بار همیشه یکنواخت نیست و در سیستم های مختلف تغییرات بار را می توان همیشه مشاهده نمود. به همین دلیل از چند کمپرسور در یک مدار استفاده می کنند یا از تغییر سرعت و از اینورتر ها هم می توان استفاده کرد تا راندمان بالایی را بدست آورد در عین حال باید توجه داشت که این روش باعث صرفه جویی انرژی می شود.